Ein reibungsloser Materialfluss ist in der Intralogistik von entscheidender Bedeutung. Unternehmen, die Schwachstellen im Materialfluss frühzeitig erkennen und beheben, gewinnen an Effizienz. Bei der Materialflussoptimierung geht es genau darum: Sie beschreibt die systematische Analyse und Verbesserung aller Prozesse, die mit der Bewegung von Materialien zusammenhängen. Eine ganzheitliche Materialflussoptimierung zielt dabei nicht nur auf punktuelle Verbesserungen, sondern auf die gesamte Lagerlogistik entlang der Supply Chain. Ein solches Vorgehen stellt sicher, dass ein Prozess reibungslos in den anderen greift.

Materialflussoptimierung – wieso, weshalb, warum?

Die durch proaktive Materialflussoptimierung erzielten Vorteile sprechen für sich:

- Verkürzte und besser einschätzbare Durchlaufzeiten

- Vermeidung von Materialengpässen

- Minimierung von Stillstandzeiten

- Senkung von Produktionskosten

- Höhere Flexibilität der Prozesse

- Verbesserte Produktqualität

Konzepte der Materialflussoptimierung (Materialflussanalyse)

Um den Materialfluss optimieren zu können, ist es zunächst notwendig, alle Schwachstellen und ungenutzten Potenziale im Prozess zu kennen.

Grundlage hierfür sind Daten aus Transport- und Lagerprozessen, die durch eine Materialflussanalyse ermittelt werden. Bei der gängigen Materialflussanalyse wird der Ablauf meist in fünf Phasen gegliedert:

- Bestandsaufnahme: Zunächst werden bei einer Bestandsaufnahme aktuelle Prozesse, Transportwege und Materialmengen zur Transparenz erfasst. Zusätzlich werden Arbeitsabläufe, Taktzeiten, Schichtplan, Stückliste sowie Produktionsdaten dokumentiert.

- Raumplanung und Layout-Analyse: Bei Layout-Analysen werden die räumlichen Aspekte des Materialflusses untersucht. Dazu werden die Transportwege zwischen den Arbeitsstationen vermessen und dokumentiert. Zudem werden die Lager- und Produktionsflächen hinsichtlich ihrer Kapazität und Zugänglichkeit bewertet. Die Raumplanung hat die Aufgabe, die Anordnung von Maschinen und Lagerflächen zu optimieren. Kurze Transportwege reduzieren den Zeit- und Energieaufwand. Ergonomische Aspekte werden berücksichtigt, um die Arbeitsbedingungen zu verbessern und die Prozesseffizienz zu steigern.

- Prozessmodellierung: Bei der Prozessmodellierung werden einzelne Abläufe im Prozess in ihrer zeitlichen und räumlichen Abfolge dargestellt. Dabei werden besonders auf Schnittstellen zwischen den verschiedenen Bereichen geachtet. Um kritische Prozessschritte gezielt zu analysieren, werden Störungen, Sonderfälle oder Engpässe im Modell visualisiert.

- Ressourcenanalyse: Im Rahmen der Ressourcenanalyse werden die verfügbaren Kapazitäten und deren Auslastung systematisch analysiert: Personal, Transportmittel und technische Einrichtungen werden dabei erfasst.

- Kostenberechnung: Im letzten Schritt werden Aufwendungen mit einer Kostenberechnung erfasst. Die Zuordnung der Transport-, Personal- und Energiekosten zu einzelnen Prozessschritten ermöglicht eine präzise Ermittlung der jeweiligen Kosten. Mittels Wirtschaftlichkeitsberechnungen werden kostenintensive Bereiche identifiziert und Einsparpotenziale analysiert.

WMS - das Kerninstrument für die Materialflussoptimierung

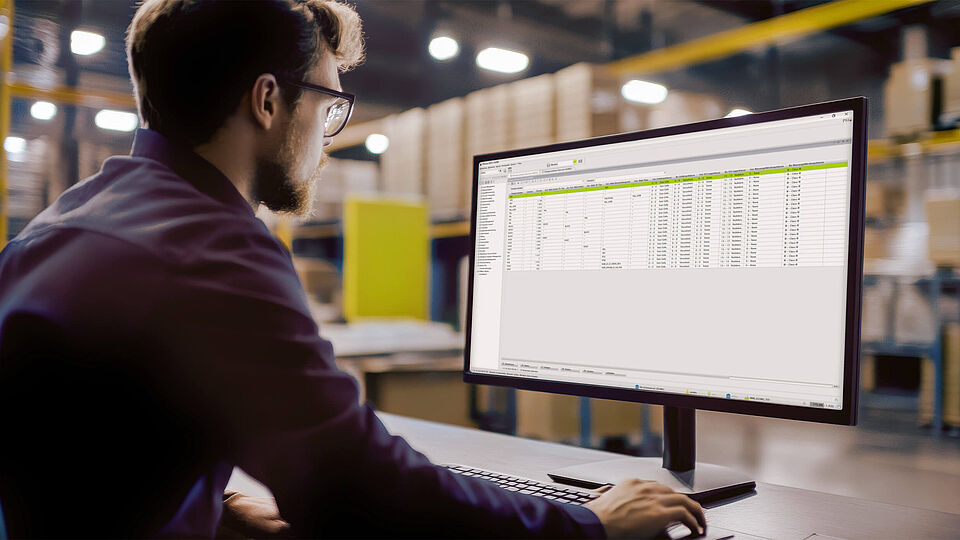

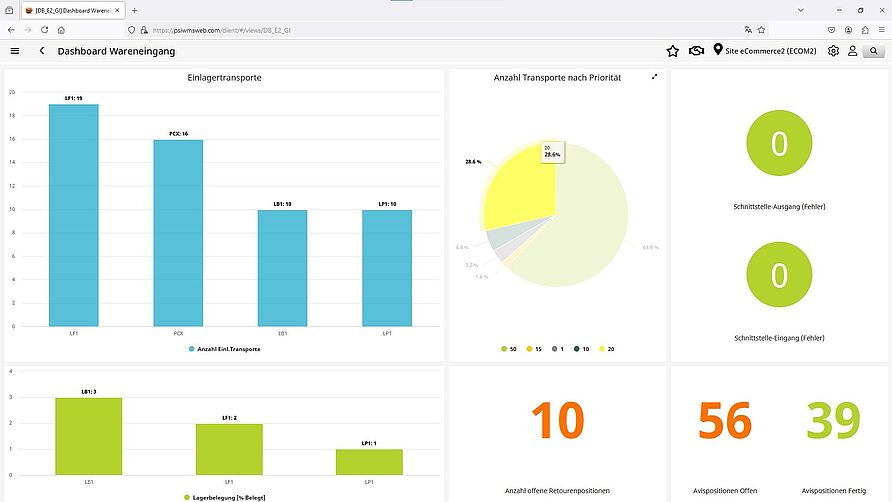

Je größer die Datenmengen werden, desto komplexer wird die Planung und Optimierung des Materialflusses. Eine zuverlässige und leistungsstarke Software wie ein Warehouse Management System (WMS) bietet hier eine einfache Möglichkeit, die täglichen Lager- und Logistikprozesse transparent zu gestalten. Dabei ist ein WMS ein hilfreiches Tool entlang aller Phasen der Materialflussanalyse. So bietet PSIwms z. B. eine Funktion zur Bestandsaufnahme des Artikelstamms und der Lagerbestände sowie zur Übertragung von Buchungsfunktionen über die Schnittstelle zum ERP-System.

Ein WMS ist ein wichtiges Instrument für die Raumplanung und Layout-Analyse. Es verknüpft Lagerstandorte aus verschiedenen Einheiten wie z. B. Lagerbereiche, Bewegungsbereiche oder Arbeitsplätze und bietet eine Verwaltung von Transportaufträgen. Dabei berücksichtigt es verschiedene Transportsysteme, Routenplanungen sowie Platzkapazitäten.

Im Rahmen der Prozessmodellierung ermöglicht ein WMS Unternehmen, mittels einfacher oder komplexer Regelwerke eine Vielzahl an Lösungen zu erreichen, ohne dass Anpassungen durch Programmierung notwendig sind. Selbst im Live-Betrieb lässt sich eine flexible Umkonfiguration bzw. Erweiterung der Lager durch die Modellierung einfach realisieren. Erweiterungsmodule für die Ressourcenanalyse dienen der Planung des Ressourceneinsatzes in einem Logistikbetrieb. Dabei werden die zu erledigenden Aufgaben, die dafür benötigten Vorgänge, Zeiten und Ressourcen berücksichtigt.

Fazit: Materialflussoptimierung ist kein Hexenwerk

Materialflussoptimierung stellt sicher, dass alle Ressourcen, ob Waren oder Informationen, reibungslos durch das System fließen und rechtzeitig an ihrem Bestimmungsort ankommen. Eine detaillierte Materialflussanalyse ermöglicht es Unternehmen, Engpässe zu identifizieren und gezielt zu beseitigen. Ob Wareneingang, Einlagerung, Umlagerung, Auslagerung oder Versand – mit einem WMS wird der gesamte innerbetriebliche Materialfluss in Echtzeit abgebildet. Die Datenerfassung sowie die Berechnung von Kennzahlen erfolgen im Rahmen der Materialflussoptimierung automatisiert, was für mehr Effizienz sorgt.