Eine präzise Bedarfsermittlung ist für einen Automobilzulieferer wie Läpple Automotive ein Kernprozess. Mit einer Zusatzfunktion des ERP-Systems erzielte das mittelständische Unternehmen eine bemerkenswerte Bestandsreduzierung, die wiederum eine spürbare Entlastung der Mitarbeiter zur Folge hatte.

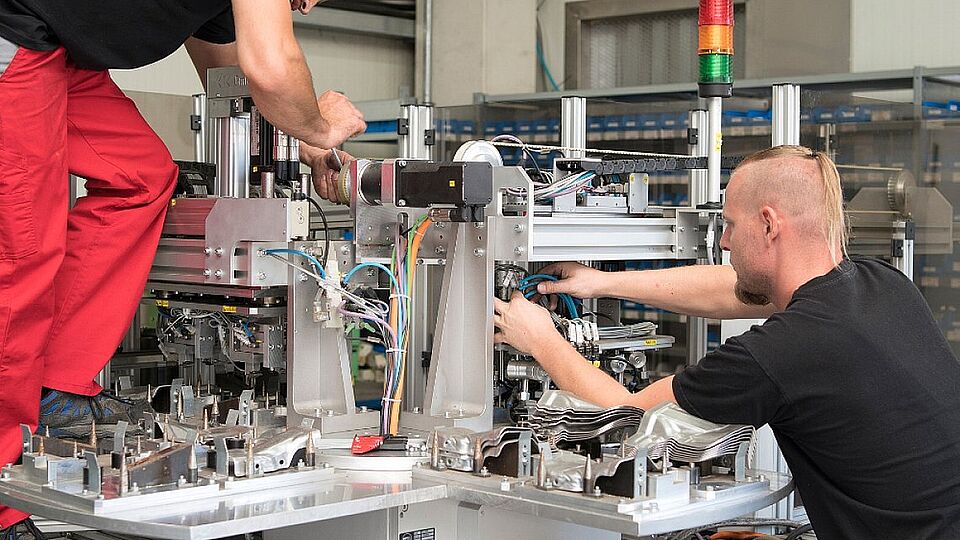

Läpple Automotive ist das größte Unternehmen innerhalb der international aufgestellten Läpple Gruppe und führender Zulieferer für Aluminium-Außenhautkomponenten sowie für Blechumformungen im Premiumsegment.

Das Unternehmen beliefert Hersteller wie BMW, Porsche, Audi oder Mercedes – mit einfachen Verstärkungsteilen, aber auch mit komplexen Baugruppen wie Türen, Motorhauben, Seitenwänden oder kompletten Vorderwägen. Mit mehr als 16.000 Werkzeugen für die Fertigung von über 250 Baureihen spielt Läpple Automotive zudem eine herausragende Rolle im Ersatzteilmarkt.

Zuletzt erhielt Läpple Automotive einen der größten Aufträge in der Firmengeschichte: Sechs Artikel bzw. Baugruppen – Seiten- und Bodenteile sowie Strukturelemente – werden dafür mit wenigen Tagen Durchlaufzeit und über mehrere Jahre hinweg im Werk in Heilbronn gefertigt. Doch Großserienaufträge dieser Dimension waren für das Luxus-Segment bisher alles andere als typisch – und die Produktion war hierfür folglich nicht optimiert. Genau das holten die IT-Verantwortlichen in diesem Zuge nach.

Wir wussten, dass einiges Optimierungspotenzial in unseren Serienfertigungsprozessen schlummerte. Das betrifft zum Beispiel manuelle Tätigkeiten, in denen sich naturgemäß ein hohes Frustrations- und Fehlerpotenzial verbirgt. Das wollten wir reduzieren und an sinnvollen Stellen wirksame Automatismen schaffen.

Optimieren wollte Läpple Automotive vor allem auch seine Bestände an Rohmaterialien. Hierzu bedurfte es einer exakteren Ermittlung und Übertragung der Bedarfe an die Lieferanten.

Präzise Bedarfsermittlung dank Rahmenfertigungsauftrag

Gelungen ist dies mit einer einfachen Erweiterung des ERP-Systems – dem sogenannten „Rahmenfertigungsauftrag“ – kombiniert mit der Einführung eines Kanban-Visualisierungsboards für die Nachproduktion sowie der Automatisierung einiger Teilabläufe. „Im Grunde handelt es sich bei unserem Lösungsansatz nur um einen verwaltungstechnischen Kniff, allerdings mit erheblichen Einsparungen als Konsequenz“, ergänzt Rudolph. Tatsächlich bildet dieser Rahmen lediglich eine Art „Klammer“ um die Abrufe aus einem übergeordneten Kundenauftrag und die daraus generierten Fertigungsaufträge. Doch die Mitarbeiter bebuchen dadurch nicht mehr die einzelnen Fertigungsaufträge aus den regelmäßigen, zum Teil täglichen Abrufen, sondern den übergeordneten Rahmenfertigungsauftrag.

Zwar wurden die Lieferabrufe von OEMs auch zuvor automatisiert auf eine praktikable Fertigungslosgröße zusammengefasst und durch einen Fertigungsauftrag in PSIpenta abgebildet. Die Mitarbeiter mussten sich hierfür jedoch jeden Tag im System und jeweils auf dem korrekten Auftrag anmelden bzw. Rückmeldungen vornehmen – ein gedrucktes Begleitpapier als Basis für die erforderlichen Rückmeldungen in der Produktionshalle eingeschlossen. Zudem waren die Bedarfsermittlungen vor dem Hintergrund eines Großserienauftrags nicht mehr präzise genug.

Ein Rahmenfertigungsauftrag wird im Moment einmal im Monat angelegt und entspricht folglich der Bedarfsmenge von einem Monat. Ein automatisierter Regelkreis sorgt dafür, dass der Rahmenfertigungsauftrag bei einer Gutmengenmeldung – also bei der Meldung eines fertiggestellten Artikels – einerseits den ältesten Fertigungsauftrag um die identische Stückzahl reduziert und andererseits den entsprechenden Lagerzugang generiert. Erreicht ein Fertigungsauftrag schließlich die Losgröße „0“, wird er automatisch gelöscht. Somit stellen die einzelnen Fertigungsaufträge nach wie vor die Basis für die tatsächliche Disposition in PSIpenta – etwa für die spezifischen Bedarfsmeldungen an die Rohstofflieferanten. Genau die entsprechen nun aber exakt dem Bedarf eines Abrufs.

Ein ERP-System für die Zukunft

Inzwischen sind die Rahmenfertigungsaufträge vollständig im Werk Heilbronn ausgerollt. Insbesondere die deutlich genauere Bedarfsermittlungen im Einkauf und Presswerk schlagen zu Buche: So rechnen die Verantwortlichen langfristig mit einer Bestandsreduzierung von über 30 Prozent. Denn die Reduzierung der Losgrößen ermöglicht eine genauere Planung mit den Lieferanten. Durch die entfallenen Auftragsprüfungen und -freigaben in der Disposition werden die Mitarbeiter deutlich entlastet.

Sie müssen sich nun nur noch zyklisch am System anmelden und bebuchen eben nicht mehr jeden einzelnen Fertigungsauftrag, sondern den übergeordneten Rahmen. Der Abgleich der Erzeugnisbestände erfolgt dabei selbstregulierend. Somit entfallen nicht nur auch die Begleitpapiere pro Fertigungsauftrag, vor allem wird die Einplanung der Fertigung massiv reduziert.

Neben den Ergebnissen überzeugte die Verantwortlichen aber vor allem, dass für diese Ergänzungen lediglich kleinere Anpassungen im Source-Code von PSIpenta vonnöten waren – der flexiblen Datenstruktur des Systems sei Dank.

Die Einfachheit und Schnelligkeit, in der die Anpassungen vollzogen werden konnten, sind in der Branche und in diesem Segment etwas Besonderes, wenn nicht gar ein Alleinstellungsmerkmal unseres ERP-Lieferanten.

Projektleiter Rudolph ergänzt: "Im Moment tun wir unserem Controlling noch für eine Prüfungsphase den Gefallen, den Zyklus bei einem Monat zu belassen. Die Erfolge sprechen aus unserer Sicht aber eine deutliche Sprache, so dass wir mittelfristig auf drei bis sechs Monate erhöhen werden." So oder so ist das Unternehmen nun bestens gewappnet für die Aufträge der Premium-OEMs – auch für die ganz großen.

PSIpenta bei der Läpple Gruppe

PSIpenta ist schon seit 1998 in der Läpple Gruppe im Einsatz. Allein 800 User nutzen das System bei Läpple Automotive. Dort bildet es die komplette Prozesskette ab – vom Auftragseingang bis zum Versand und zur Faktura. Über Schnittstellen sind zudem weitere Systeme angebunden – etwa die SAP-Finanz- und Anlagenbuchhaltung, ein CRM-System von Microsoft oder Archivierungslösungen des PSI-Partners Intex. Hans-Peter Rudolph: "Man kann im Grunde sagen, dass sich unsere IT, allen voran das ERP-System über die Jahre stetig mit uns verändert, uns durch die eine oder andere Talsohle geholfen hat und vor allem auch mitgewachsen ist. Rückblickend haben wir damals also eine goldrichtige Entscheidung getroffen. Denn ein ERP-System wechselt man nicht so einfach aus. Umso wichtiger sind Faktoren wie die Skalierbarkeit und Flexibilität der Lösung und natürlich auch des Herstellers selbst."