Internationale Stahl- und Aluminiumnormen schreiben in der Regel eine Qualitätskontrolle des Endprodukts vor. Werden in dieser Phase Qualitätsprobleme festgestellt, kann dies zu einer Neuzuweisung führen. Im schlimmsten Fall muss das Endprodukt herabgestuft und vom ursprünglichen Auftrag getrennt werden: Dies führt zu Lieferverzögerungen, Schwierigkeiten bei der Neuzuordnung des Produkts zu einem anderen Auftrag oder sogar zur völligen Verschwendung von Material mit hohen finanziellen Verlusten. Die frühzeitige Erkennung (oder Vorhersage) von Qualitätsproblemen in der Produktionsphase ermöglicht eine effektivere Reaktion und reduziert das Risiko einer erzwungenen Deallokation erheblich.

Herausforderungen

In der Metallindustrie fallen bei der Fertigung rund um die Uhr große Mengen unterschiedlichster Materialien und Daten an, die eine umfassende manuelle Bewertung und Kontrolle unmöglich machen. Gleichzeitig könnte sich die Wissenslücke unter den Betriebsleitern auf eine effektive Qualitätskontrolle auswirken. Darüber hinaus erfordert die Durchführung ungeplanter Korrekturmaßnahmen in einer komplexen Umgebung, wie sie für die Metallindustrie typisch ist, eine einwandfreie Koordination, die nicht allein durch Telefon, E-Mail oder manuelles Eingreifen erreicht werden können.

Die richtigen Daten zur Verfügung stellen

In den Produktionsstätten der Metallindustrie ist es eine Herausforderung, Prozessdaten zu sammeln und sie für einen übergreifenden Produktionsüberblick bereitzustellen. Um aus dieser großen Datenmenge einen Nutzen ziehen zu können, ist es unabdingbar, die Materialgenealogie zu verfolgen und Prozessdaten über verschiedene Produktionsschritte genau anzuzeigen und zu korrelieren.

Wissen in Qualitätskontrolle umwandeln

Produkt- und Prozesswissen ist in der Regel in den F&E- und Qualitätsabteilungen vorhanden, wird aber oft nur punktuell genutzt - während der Produktentwicklung oder wenn bei der Qualitätskontrolle an fertigen Produkten Materialfehler festgestellt werden. Eine systematische Überwachung unfertiger Materialien mithilfe von metallurgischem Fachwissen ist ideal, jedoch manuell nicht umsetzbar. Automatisierungssysteme der Stufe 2 können diese Aufgabe nicht in vollem Umfang unterstützen, da ihr Schwerpunkt auf der Kontrolle einzelner Prozessparameter einer einzelnen Produktionslinie liegt, und nicht auf deren Wechselwirkungen und Auswirkungen auf das Endprodukt. Wie kann dieser Bedarf erfüllt werden?

Durchführung präziser reaktiver Maßnahmen

Wenn Qualitätsmängel an unfertiger Materialien festgestellt werden, können manchmal materialspezifische Kompensationsmaßnahmen durchgeführt werden, die von den vordefinierten Fertigungsanweisungen des Fertigungsauftrags abweichen. Die Durchführung derartiger ungeplanter Maßnahmen in der komplexen Umgebung der Metallindustrie ist jedoch eine Herausforderung. Zahlreiche Prozesse, einschließlich der Terminplanung, der Produktionsvorbereitung und der Logistik, müssen angepasst werden, und neue Informationen müssen über verschiedene Standorte hinweg kommuniziert werden, ohne die reguläre Produktion zu unterbrechen. Dies lässt sich nicht durch informelle Kommunikation wie E-Mails, Telefongespräche usw. zwischen den Mitarbeitern bewerkstelligen. Um erfolgreich zu sein, müssen diese Anpassungen vollständig und nahtlos durch das Manufacturing Execution System (MES) unterstützt werden.

Systematische und wissensbasierte Online-Auswertungen von Prozessdaten in jedem Fertigungssschritt minimieren Risiken und ermöglichen schnelle und fachlich fundierte Reaktionen.

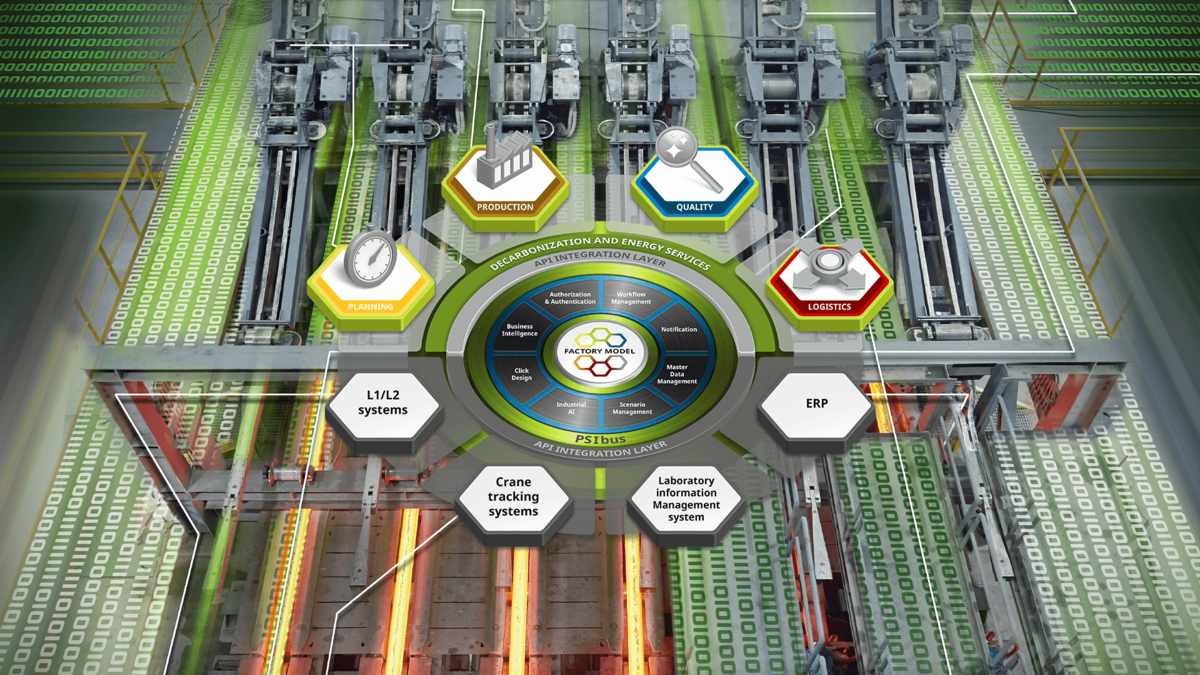

PSImetals Quality bietet ein robustes System für die Umsetzung von Produkt- und Prozesswissen in eine durchgängige Qualitätskontrolle. Mit Process Value Archiving Management (PAM) können digitale Daten für jedes in Bearbeitung befindliche Material von Level-1- oder Level-2-Automatisierungssystemen sowie Messgeräten erfasst werden. Diese Daten werden in konfigurierbaren Diagrammen visualisiert und sind betriebsweit zentral zugänglich.

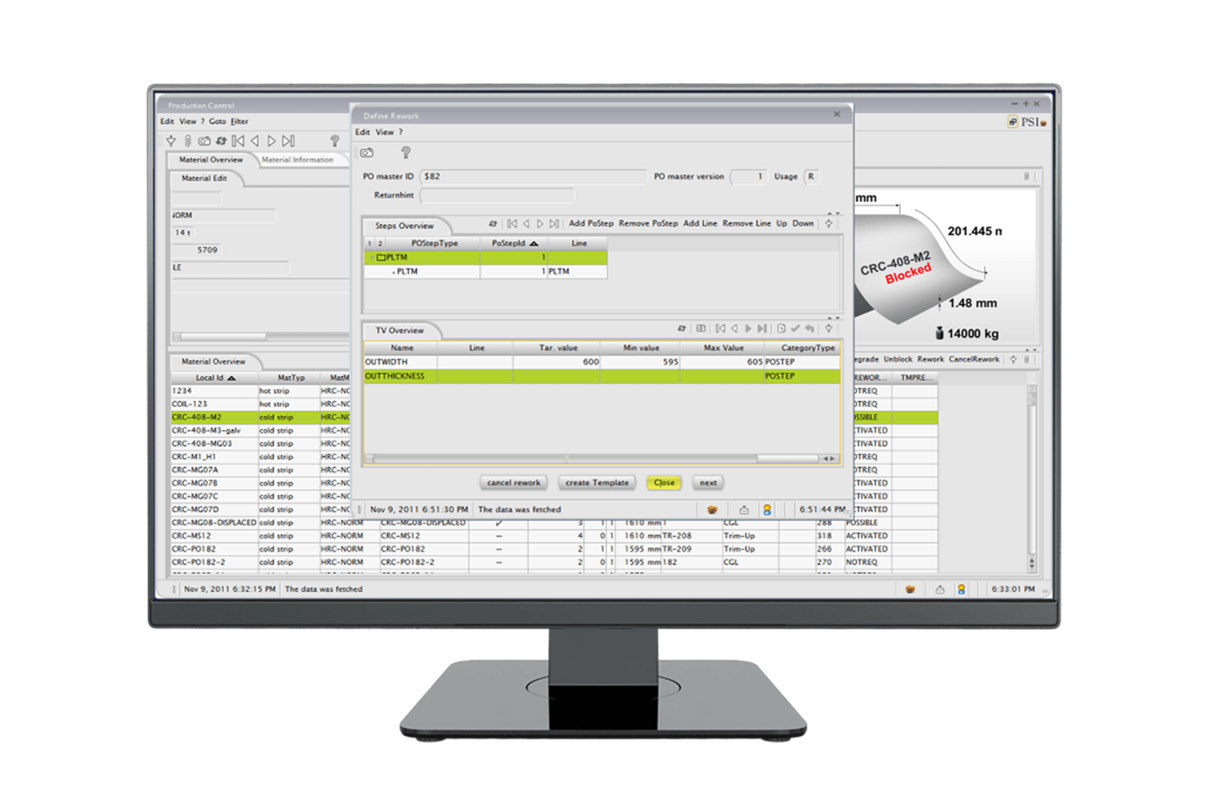

PSImetals Process Quality Decisions (PQD) ermöglichen Qualitätsbewertungen in jedem Fertigungsschritt. Dabei werden Quality Indicators anhand von Zielvorgaben bewertet, um risikobehaftete Materialstücke frühzeitig zu erkennen. Diese können blockiert und für das Nonkonformitätsmanagement gekennzeichnet werden. Das ermöglicht Benutzern, Korrekturmaßnahmen zu ergreifen oder spezifische Fertigungsaufträge für einzelne kritische Materialstücke zu initiieren, um die effektive Planung und Durchführung von Nacharbeiten oder die Optimierung von Parametern sicherzustellen.

Anwendungsszenarien

Szenario 1: Verhinderung von Ausfällen aufgrund unzureichender Oberflächenqualität

Häufig treten Oberflächenfehler erst nach dem Walzen auf, sind aber auf Probleme im Gießprozess zurückzuführen. PSImetals sammelt relevante Prozessdaten aus dem Schmelz- und Stranggussbetrieb und ordnet sie jeder Bramme zu, um wichtige Quality Indicators zu berechnen. PSImetals PQD vergleicht diese Indikatoren mit den Zielvorgaben, die auf den Oberflächenqualitätsanforderungen im Fertigungsauftrags basieren.

Verstöße führen zu einer Nichtkonformität - risikobehafteten Bramme(n) werden gesperrt. Der Qualitätsingenieur kann diese abbinden oder einen Nacharbeitsauftrag für das Flämmen vor dem Warmwalzen erstellen.

Szenario 2: Verhinderung von Ausfällen aufgrund unzureichender mechanischer Eigenschaften

Die mechanischen Eigenschaften ergeben sich aus dem Zusammenwirken verschiedener Prozessparameter entlang des Fertigungswegs. Die Kontrolle der einzelnen Parameter innerhalb industrieller Toleranzen ist zwar nützlich, kann aber das Risiko ungünstiger Kombinationen nicht ausschließen.

Quality Indicators ermöglichen die Bewertung eines warmgewalzten Coils - das als Ausgangsmaterial für ein verzinktes kaltgewalztes Coil verwendet wird - durch die zusammenhängende Betrachtung von chemischer Zusammensetzung und Warmwalzparametern.

Wenn die PSImetals PQD den/die Qualitätsindikator(en) nach dem Warmwalzen negativ bewertet, wird dem warmgewalzten Coil einen Nonkonformitätscode zugewiesen, der eine Anforderung für das Forward Dressing auslöst. Dadurch wird ein materialstückspezifischer Fertigungsauftrag mit Korrekturmaßnahmen generiert, wie z. B. die Zuweisung einer höheren Glühtemperatur, um das Risiko einer zu hohen Festigkeit des Endprodukts zu minimieren. Der materialstückspezifische Fertigungsauftrag gewährleistet zudem eine angemessene Planung und Logistik.

Vorteile

-

Qualitätsprobleme proaktiv und so früh wie möglich angehen

PSImetals PQD reduziert Zeit- und Materialverluste und ermöglicht schnelle Reaktionen.

-

Wissen in Handeln umsetzen

Quality Indicators übersetzen firmeninternes Wissen in Kennzahlen, die aus hochaufgelösten Prozessdaten extrahiert werden, so dass sie für die Online-Qualitätskontrolle verwendet werden können.

-

Lückenloses Nonkonformitätsmanagement

Korrekturmaßnahmen werden dem MES als materialspezifische Fertigungsaufträge zur Verfügung gestellt, um eine reibungslose Planung und Ausführung zu gewährleisten.

Fazit

Neben dem Management der Qualitätskontrolle für Fertigprodukten (Prüfungen und Inspektione) ermöglicht PSImetals die Nutzung von Prozessdaten für die Qualitätskontrolle von in Arbeit befindlichen Materialien. Durch konfigurierbare Regeln und Funktionen kann das betriebseigene Fachwissen über Produkt und Prozess systematisch nach jedem Produktionsschritt angewendet werden, um Qualitätsprobleme frühzeitig zu erkennen und Korrekturmaßnahmen zu implementieren. Diese fortschrittlichen Qualitätsservices tragen dazu bei, die First-Time-Right- und On-Time-In-Full-Delivery-Leistung zu verbessern, eine höhere Produktionseffizienz zu gewährleisten und Defekte zu reduzieren.

Eingesetzte Produkte

PSImetals

Als Produzent sichern Sie sich Wettbewerbsvorteile, in dem Sie Ihre Kunden zeitgerecht mit Produkten in gewünschter Qualität und Menge beliefern. PSImetals ist das Softwareprodukt, auf dessen Basis wir Produktionsmanagementlösungen für Stahl- und Aluminiumindustrie liefern und Sie dabei unterstützen, die Anforderungen Ihrer Kunden zu erfüllen.

-

Prozessablauf-Optimierung

PSImetals optimiert die Prozessabläufe und den Ressourcenverbrauch

-

Effiziente KPIs

PSImetals verwendet Effizienz-KPIs als Optimierungsziele

-

Kostenreduzierung

PSImetals verbessert die Kosteneffizienz, was zunehmend in Nachhaltigkeit resultiert